3. Intégration d’un TRS

Les objectifs que vous souhaitez atteindre avec votre progiciel de TRS vont définir le temps que vous devez consacrer au paramétrage et à la saisie régulière.

3.1 Les différents types TRS

Il existe plusieurs modes de TRS pouvant être mis en place sur LINA et comparable à d’autres logiciels :

- Le mode manuel ;

- Le mode semi-automatique ;

- Le mode automatique.

Le choix se portera suivant les facteurs suivants :

- Fiabilité ;

- Flexibilité ;

- Coût d’investissement et de maintenance.

3.1.1 Mode manuel

Le mode manuel est équivalent aux formats papiers et tableur (Excel sans macro). L’opérateur est en charge de toutes les saisies de données et le logiciel n’est pas connecté aux machines. C’est le mode le moins coûteux, le plus simple et le plus rapide à lancer mais le résultat est généralement peu fiable. Elle est plus fastidieuse pour les opérateurs.

3.1.2 Mode semi-automatique

Le logiciel communique avec la machine et permet de remonter les données primaires (article, cadence, etc.) et de détecter automatiquement les arrêts. L’opérateur saisie uniquement la cause des arrêts. Ce mode nécessite un investissement plus important (matériels et prestations) cependant il fera gagner du temps à vos opérateurs.

Le mode semi-automatique libre est le plus ouvert pour les opérateurs. Lorsque le logiciel signale des arrêts, l’opérateur peut saisir les causes de son choix quand il le souhaite.

Le mode semi-automatique bloquant oblige l’opérateur à saisir les causes après un nombre (défini) d’arrêts non renseignés. Le logiciel empêche le redémarrage de la machine ou la ligne tant que les causes ne sont pas saisies.

Le mode semi-automatique guidé utilise la notion de filtre avec l’automate pour présélectionner les secteurs ou causes. L’opérateur doit juste valider la cause. Ce mode se rapproche d’un mode automatique mais permet une vérification de l’opérateur.

3.1.3 Mode automatique

Le mode automatique est complétement invisible pour les opérateurs. Ils peuvent consulter les analyses mais ils ne peuvent pas intervenir sur la saisie des causes. Les automates remontent directement les défauts et les secteurs concernés. Ce mode nécessite un grand investissement pour la programmation automate et le paramétrage du logiciel. Ce mode est uniquement compatible avec des machines disposant d’automate récent. Les tables d’échanges entre les automates et le logiciel sont généralement plus importants.

3.2 Les questions courantes

3.2.1 Comment obtenir les pannes ?

Une panne est la combinaison d’un arrêt détecté et de la cause identifiée de type curatif. Lorsque vous installer un TRS, il faut définir à quel niveau et à quel endroit vous voulez détecter les arrêts. Les arrêts peuvent être remonté directement des machines ou d’un automate concentrateur sur la ligne. Ensuite l’identification de la cause est faite par l’opérateur sur le mode semi-automatique ou par l’automate en mode automatique.

3.2.2 Gérer des arrêts planifiés

Les arrêts planifiés concernent les arrêts détectés avec une cause de type préventif (réunion, pause, maintenance, réglage, nettoyage, contrôle, …). Lorsque l’arrêt est détecté l’opérateur peut saisir un arrêt planifié. Si la durée de l’arrêt dépasse la durée de l’arrêt planifié, l’arrêt passe alors en panne (curatif). La durée des arrêts sont paramétrés ou saisis par l’opérateur. Attention au périmètre définit entre les arrêts planifiés et les pannes car le premier ne sera pas pris en compte pour le calcul du TRS.

3.2.3 Gestion des temps de détection

Comment définir la durée des arrêts courts, les temps de prise en comptes et les temps de redémarrage ?

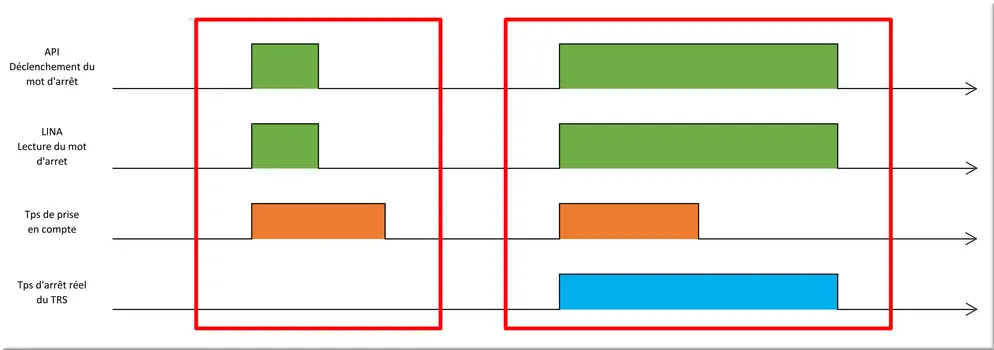

Le temps de prise en compte permet de paramétrer un temps en dessous duquel les arrêts ne seront pas traités car le temps d’arrêt n’est pas suffisant pour perturber la production. Ce temps est généralement compris entre 10s et 1 minute.

Figure 11 : Temps de prise en compte

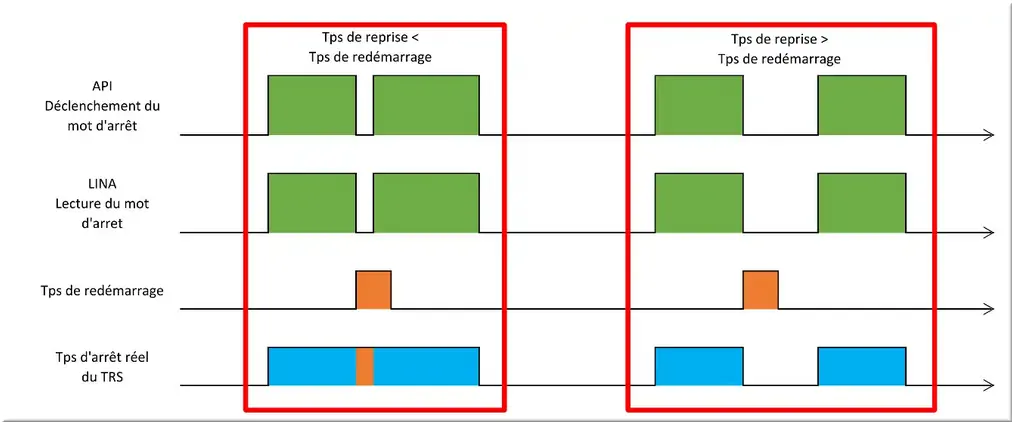

Le temps de redémarrage permet de gérer le temps entre deux arrêts détectés. Si la durée entre deux arrêts est inférieure au temps de redémarrage, ils seront fusionnés. Il permet de ne pas prendre en compte le démarrage sur des erreurs de lancement ou des maintenances mal effectuées. Il soulage également la saisie de l’opérateur si la ligne est en dysfonctionnement avec des arrêt et des redémarrage successifs. Le temps de redémarrage est généralement paramétré en dessous de 5 minutes.

Figure 12 : Temps de redémarrage

Les arrêts court définissent les arrêts suffisamment longs pour être pris en compte mais pas assez pour nécessiter une identification. Les arrêts courts sont enregistrés mais l’opérateur n’a pas besoin de saisir la cause. La durée est généralement comprise entre 30s et 2 minutes.

3.2.4 Obtenir les baisses de cadences

La cadence est généralement déterminée par les micros arrêt et/ou la cadence mesurée. La cadence mesurée est généralement plus fiable, elle utilise un compteur de pièce physique sur la ligne ou sur une machine.

3.2.5 Cadence théorique

Pour calculer le taux de performance, il faut paramétrer une cadence théorique. La cadence théorique va correspondre à votre cadence optimale (définit par la direction) ou la cadence nominal (ou maximal) de la ligne ou de la machine.

3.2.6 Taux de qualité, produits rejetés

La méthode la plus simple pour déterminer les produits rejetés est d’installer un compteur de pièce total avant le premier triage et un compteur de pièce bonne en sortie ligne (palettiseur par exemple). Les deux compteurs donneront le taux de qualité sur la ligne. Des compteurs intermédiaires peuvent être utilisé pour définir quelle zone de contrôle ou quels secteurs rejettent le plus de produit.

3.3 Info. supplémentaires à traiter

En plus des indicateurs TRS, la majorité des logiciels proposent des analyses supplémentaires. Des saisies ou des récupérations de données seront à ajouter.

3.3.1 Les suivis de production

Le suivi de production permet d’associer les arrêts et les indicateurs TRS à une production avec leurs données associées (article, numéro d’ordre de fabrication, quantité prévue, …). Les données de production peuvent venir des automates ou d’un ERP (si un interfaçage est envisageable). Par exemple :

- Vous pouvez lier les cadences aux articles produits,

- Regrouper et trier les arrêts par production,

- En traçabilité, vous pouvez rattacher vos problèmes de contrôle qualité sur un ordre de fabrication à vos causes d’arrêt sur la ligne.

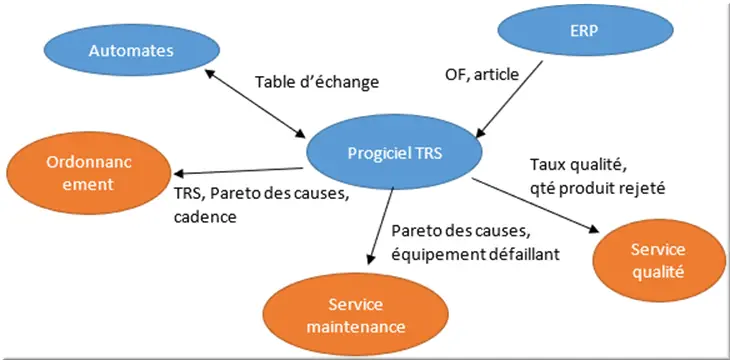

La gestion des données de production nécessite de bien organiser le flux des échanges entre les différents communicants (Automates, progiciel TRS et ERP)

3.3.2 Les équipes

Sur la majorité des progiciels TRS, vous pouvez créer des indicateurs et avoir une traçabilité des opérateurs intervenant sur les lignes de production. Il est possible d’affecter des opérateurs, des conducteurs de ligne et des managers. Il est généralement difficile de renseigner les équipes automatiquement, il faut les saisir manuellement.

3.4 Démarche pour configurer le logiciel

La configuration du logiciel sera une tâche importante et à ne pas négliger. Elle va représenter une augmentation de la charge de travail, il est donc préférable de la placer sur des périodes propices (saison basse, vacances, inventaire, etc.). Une mauvaise déclaration de votre référentiel va générer des erreurs de saisie ou augmenter les temps de saisie des opérateurs. Une bonne intégration permet de ne pas ralentir les intervenions ou d’enliser le service. Quelques conseils :

- Définissez les indicateurs que vous souhaitez mettre en place. Des indicateurs peuvent compléter ceux du TRS comme le pourcentage de produit rejeté, la cadence par article, un palmarès des causes d’arrêts, etc.

- Choisir le mode entre le mode semi-automatique et automatique

- Contacter l’éditeur de logiciel et définir le cahier des charges

- Il doit vous retourner les tables d’échanges entre le logiciel et les automates (machine ou concentrateur)

- Définissez les secteurs et les causes en fonction de la structure du logiciel. En semi-automatique, impliquez vos opérateurs, ils connaissent très bien la ligne et les causes les plus fréquentes.

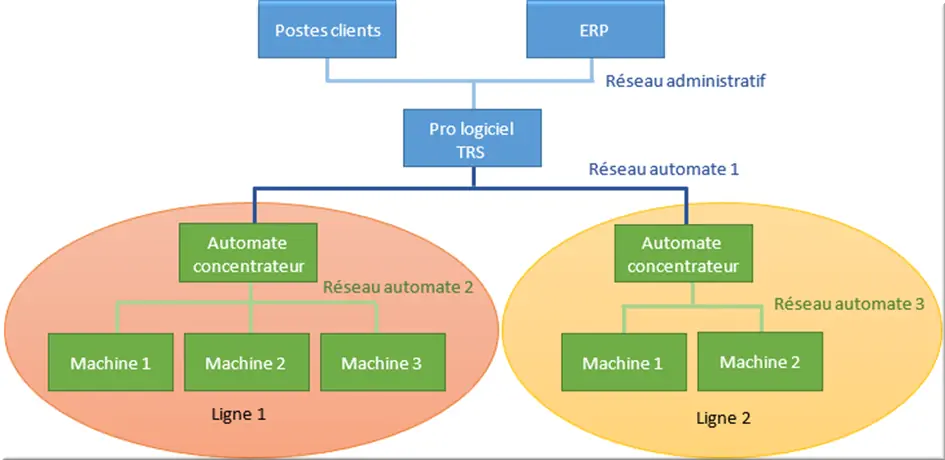

- Assurez-vous que la structure IT puisse intégrer le logiciel et ses échanges avec les automates.

- Transmettre le cahier des charges avec les tables d’échanges aux prestataires automaticien ou fabricant de machine. Il est aussi possible de créer des réunions conjointes.

- Lors de la mise en service, il est préférable que l’intégrateur du logiciel et l’automaticien interviennent le même jour pour effectuer les tests.

- Pour le mode semi-automatique, formez vos opérateurs à l’utilisation du TRS et expliquer bien la politique mise en place autour de l’outil (à quoi vont servir les analyses, …)

- Former vous sur le logiciel pour ajouter des nouvelles lignes et/ou créer vos propres analyses et/ou paramétrer le logiciel (ajouter secteurs, causes, …).

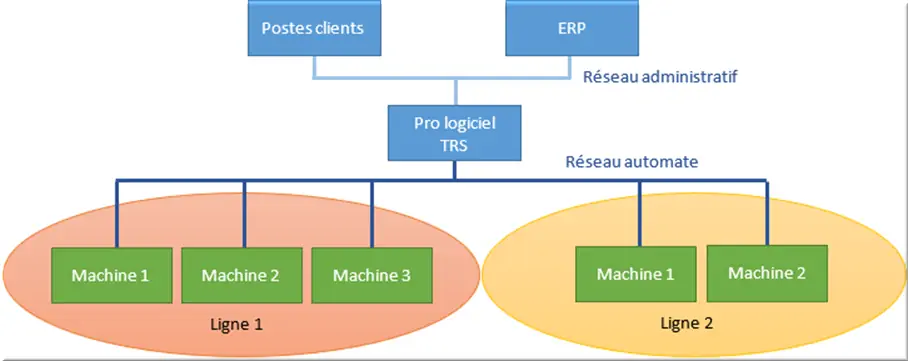

3.5 Intégration du logiciel dans le SI

Figure 13 : Flux d'information autour du TRS

Figure 14 : Architecture réseau API concentrateur

Figure 15 : Architecture réseau direct machine

3.6 Les normes

NFE 60-182